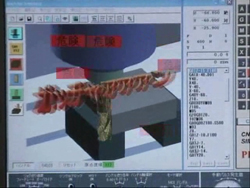

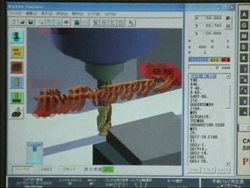

�L����Бn���f�U�C���͋@�B�V�~�����[�V�����\�t�g���J���E�̔����Ă���܂��B

�Љ��E�֘A�����{��PRO-CNC

PRO-CNC �Љ��

�@�{�����ꂽ������̎ʐ^���N���b�N�����MP4�`��(IE11�ȏ�EChrome)�ŊJ���܂��B�@���悪�J���Ȃ��������������N���b�N���ĉ������B�@�@�@�@

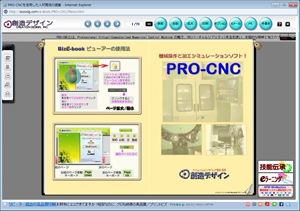

eBook �����E�J�^���O

�@�d�q�u�b�N�̎ʐ^���N���b�N����Ɠd�q�u�b�N(IE11�ȏ�EChrome�p)���J���܂��B�@�d�q�u�b�N���̓��悪�J���Ȃ��������������N���b�N���ĉ������B

|

|

| eBook�ɂ��PRO-CNC�����{�� | �J�^���OPDF�f�[�^�{�� |

���[�U����

����Ɖ�

| ���@�� | ��@�� | |||||

| 25 | ���[�h�I���́u�W���O����v��I�������ہA���ۂ́u������v�̂悤�ȓ��������܂��B�Ȃ��ł��傤���H | �܂�MDI���[�h�ɂ��ăR���g���[����ʂɍs���܂��B��ʁ��ݒ聨��̖�ێ�ݒ�̏��Ԃʼn����Ă����܂��B7603�Ԃ�OP4�r�b�g�̂O���P�ɕς���Enter�������܂��B | ||||

| 24 | �}�V�j���O�Ő؍푗��̍ۂɌ��݂̑��葬�x�̕����Ɏw�߂����l���\�����ꂸ�A�ʏ�������x���x���V�~�����[�V��������܂��B�Ȃ��ł��傤���H | �܂�MDI���[�h�ɂ��ăR���g���[����ʂɍs���܂��B��ʁ��ݒ聨��̖�ێ�ݒ�̏��Ԃʼn����Ă����܂�2401�Ԃ�G95�r�b�g�̂P���O�ɕς���Enter�������܂��B | ||||

| 23 | �T�u�v���O�������J��Ԃ��w�߂���ꍇ�AL�Ŏw�߂ł��܂��H | �����T�u�v���O�������J��Ԃ��g���ꍇ�A���̓�ʂ肠��܂��B�i��̓T�u�v���O����O0123��5��J��Ԃ��ꍇ�j

|

||||

| 22 | �H���ԍ��𑝂₹�܂��H | �p�����[�^��ݒ肷�鎖��200�Ԃ܂ő��₹�܂��B�܂�MDI���[�h�ɂ��ăR���g���[����ʂɍs���܂��B��ʁ��ݒ聨��̖�ێ�ݒ�̏��ɉ����Ă����܂��B��������ƃp�����[�^��ݒ肷���ʂ�����܂��B���̒���6002�Ԃ�OD2�r�b�g���P�ɂ���Enter�������܂��B | ||||

| 21 | PRO-CNC�Ńv���O������ҏW����Ƃ��ɃR�s�[��\��t���͂ł��܂��H | PRO-CNC�Ńv���O������ҏW����ہA�R�s�[�C�\��t���C�ϊ��Ȃǂ̋@�\���ʏ�g���܂��A�p�����[�^��ݒ肷�鎖�ɂ���Ďg����悤�ɂȂ�܂��B�܂�MDI���[�h�ɂ��ăR���g���[����ʂɍs���܂��B��ʁ��ݒ聨��̖��ƃ��j���[�������Ă����ƕێ�ݒ�Ƃ������j���[���o�Ă���Ǝv���܂����A�����ŃL�[�{�[�h��End�L�[�������Ȃ���ێ�ݒ�̃{�^�����N���b�N����ƁA�I�v�V�����p�����[�^�ł���9100�Ԉȍ~�̂��̂��o�Ă��܂��B���̒���9111�Ԃ�EFC�s�b�g��0��1�ɂ���Enter�������܂��BNC��ʂŃ��[�h��ҏW���[�h�ɂ��܂��B�����āA��̖��i�E�j��2���ƃR�s�[�C�폜�C�\��t���C�u�����j���[���o�Ă��܂��B | ||||

| 20 | �v���O������r������s���ꍇ�͎��@�Ɠ������@�ł�낵���ł��傤���H | �������@�łł��܂����A����ӂ��K�v�Ȃ̂̓V�~�����[�V������ʂœ��l�̑�����s�����Ƃ͂ł��܂���B�ł��̂ŁA�w��ʂ�NC��ʁx�ɂ��Ă��烂�[�h��ҏW���[�h�ɂ��āA���s�������u���b�N�ɃJ�[�\�������킹�A�������[�h�ɂ��ăT�C�N���X�^�[�g�������Ă���A�w��ʂ��V�~�����[�V������ʁx�ɂ��ĉ������B | ||||

| 19 | NC���ՂŌŒ�T�C�N����1�u���b�N�Ŏw�߂���ꍇ���Ή��ł��܂����H | �p�����[�^��No.11 S0F��1�ɕϊ�����K�v������܂����A2�u���b�N�Ŏw�߂���ꍇ��2�u���b�N���A�ŏ��̃u���b�N���ȗ����Ďg���ꍇ��No.11 S0F��0�̂܂܂ŗǂ��ł��B�������A�p�����[�^�Őݒ肷�镔��������܂��̂ŁAPRO-CNC�ł͂ǂ̕�����ݒ肷�邩���������N���b�N���ĉ������B | ||||

| 18 | G49��G28���u���b�N�ɓ����ƃA���[�����o�܂��B | �܂�MDI���[�h�ɂ��ăR���g���[����ʂɍs���܂��B��ʁ��ݒ聨��̖�ێ�ݒ�̏��Ԃʼn����Ă����܂��B6202�Ԃ�OAC�r�b�g�̂O���P�ɕς���Enter�������܂��B | ||||

| 17 | M30���v���O�����I���ɐݒ肷����@�������ĉ������B | �܂�MDI���[�h�ɂ��ăR���g���[����ʂɍs���܂��B�f�f��PLC����̖��KEEP RELAY�Ɖ����Ă�����K�A�h���X�̐ݒ��ʂɂȂ�܂��B���̉�ʂ�K00�̉E�[����2�Ԗڂ̂O���P�ɂ��ă��^�[���������܂��B | ||||

| 16 | NC���Ղ����@�Ɖ�]�����ƃo�C�g�̕������Ⴄ�B | ���@�Ɠ����悤�ɂ���ƃ`�b�v�������ɂ����Ȃ�̂ŁA���Ղ���D�悵�܂����B���݂͗����I���ł��܂��B | ||||

| 15 | �X�g���[�N�̃T�C�Y�̐ݒ�́A���m�ɂǂ̃T�C�Y�܂Őݒ�\�Ȃ̂��H�����x��̈ʒu�A���~�b�g�X�C�b�`�̈ʒu�͂ǂ��Őݒ�ł���̂��H | �T�C�Y�̐����͖������A�l���傫�������菬��������ƕ\�������@�B�̎p���������������܂��B�@�B�̐ݒ��ʂŌ����h�O�̈ʒu�A���~�b�g�X�C�b�`�̈ʒu���ݒ�\�B | ||||

| 14 | PRO-CNC�ł̓��[�N���W�n�̐ݒ�ɂ�G54�����g���܂��A�H�ƍ��Z�ł͍�Ǝҁi�v���O�����j�ɂ���ă��[�N���W���g�������Ă���悤�ł��B | �����ݒ��ʂ�G55�`G59�ɂ��Ή�����悤�ɂ��܂����B | ||||

| 13 | M30��PRO-CNC�ł͏��������ă��X�^�[�g���閽�߂ɂȂ��Ă��܂����A�v���O�����I���iM02�����j�̖��߂Ƃ��Ďg���Ă��܂��BPRO-CNC�̒��Őݒ肷�邱�Ƃ��ł���Ƃ�����A���̕��@�������Ă��������B | K0.1���P�ɂ����M02�Ɠ�����������܂��B0�ɂ���Ə]���ǂ���̓�������܂��BK�A�h���X�̐ݒ���@�́A�܂�MDI���[�h�ɂ��Đf�f��PLC���w�}�[�N��KEEP RELAY�Ɖ����Ă�����K�A�h���X�̐ݒ��ʂɂȂ�܂��B���̉�ʂ�K00�̉E�[�̂O���P�ɂ��ă��^�[���������܂��B���̐ݒ�͋@�B���[�J�����鑀��ň�ʂ̃��[�U���G�鎖�͂߂����ɂ���܂���B�@�B���[�J���Ǝ��̃I�v�V�����@�\����ꂽ���Ƃ��Ɏg���悤�ł��B | ||||

| 12 | NC data��SEQ�ԍ����Ȃ��ꍇ����SEQ�ԍ��}���@�\���o���Ȃ��ł��傤���H | �Ή��ς݂ł��B �@�p�����[�^6202��OAC(bit3)���P�ɂ���B �A�ҏW���[�h/���/�v���O����/Redit/�����������SQ�}���������B |

||||

| 11 | �H��̕��׃O���t�@�\��lj��o���Ȃ��ł��傤���H | �Ή��ς݂ł��B | ||||

| 10 | ���[�N�̕������Ƃ����̂́H | �O���t�B�b�N�̕\���̂��ƂŁA��X,nY�͑啪�����A��X2,nY2�͏��������ł���܂��B���[�N�S�̂�啪�����ŕ������A�������ꂽ�e����������ɏ��������ŕ������܂��B��3�͏��������ꂽ�e�����̊e�ӂ�����ɕ������܂��B | ||||

| 9 | ���Ղ̃^�[���b�g�̖{���̐ݒ�ł̃G���[���ł܂����B�Ȃ��H | ���ՂŃ^���b�g�̌`���ς���̂�M/C�ɔ�ׂē���̂ŁA�^���b�g�͏��12�{���U�^�̌`��ɂȂ��Ă��܂��B�܂��A�H��C�u�����ł̕\�����ݒ�{���ƍ����Ă��Ȃ��̂́A�\�t�g�E�F�A�����������ӂ��ɍ���Ă��邩��ł��B8�{�ȉ��ł͏��8�{�\���A10�{�ȉ��ł͏��10�{�\���A12�{�ȉ��ł͏��12�{�\���ł��B | ||||

| 8 | Over Load�̈Ӗ��́H | �P�ʕb����̉��H�����̐ς�150%�Ƃ��Č��Ă��̊�ɂ��ߕ��ׂ��v�Z����悤�ɊJ���������̂ł��B | ||||

| 7 | �@�B�V�~�����[�V������ʂŁAMDI���[�h�Ńv���O�������͂������̂��A�R���g���[����ʂɓ��͂���Ȃ��B | �R���g���[����ʂ�MDI���[�h�Ńv���O�������͂������̔F������Ȃ��̂ň��R���g���[����ʂ�{���ꗗ�\�ɖ߂�����A�đI���������MDI���[�h�ł̃v���O�������͂��L���ɂȂ�\������܂��B | ||||

| 6 | �؍�\�̈��Z���͈̔͂̂��̂��e�[�u�����畂������ԂɂȂ��Ă��܂��B�o�C�X����ɂ��Ă���Ǝv���܂����A���ʂ̓e�[�u������ɂ���̂ł�������낵�����肢�������܂��B | �؍�\�̈�́A���݂̋@�B�̏�ԁi�n���̒����j�ɂ���ĕω����܂��B | ||||

| 5 | �Փˎ��댯����m�点����@���l���Ăق����B | �Փˎ��̊댯���̋����\���@�\���J�����Ēlj����܂����B | ||||

| 4 | PRO-CNC�����s������ACNC��ʂ����܂��ƍ��W�̖�@�B���W�ɂȂ��Ă���̂Ŋw���ɋ����鎞�ɍ��W�͒ʏ��Table���W�Ő��������邪��͋@�B���W�ɂȂ��Ă���̂ō��ׂ��鋰�ꂪ����̂�Table���W�\�������Ăق����B | �搶�������Ă��邱�Ƃ͂킩��܂����A�t�@�i�b�N�m�b�������Ȃ��Ă���̂ł͂Ȃ��A�@�B�����������\���ɂȂ��Ă��邾�����Ǝv���܂��B���Ղ̏ꍇ�A�H������ĉ��H���܂��̂ŋ@�B�̓��������ƍ��W����v���Ė�肪�Ȃ��ł����A�~�[�����O�̏ꍇ�A�������|�I�ɍH������̂ł͂Ȃ��A���H�����悹���e�[�u���������̂ŁA�����ɍ��킹�ċ�����ׂ����Ǝv���܂��̂ō��̂܂܂ł����Ƃ����l���ł��܂����@���ł��傤���B | ||||

| 3 | �w���v�@�\�������ŃJ�X�^�}�C�Y�������B | �f�R�[�h�̃w���v�@�\�Ȃ�A�r�b�g�}�b�v�t�@�C��������ς�����ł��\�ł��B | ||||

| 2 | �H��̌`����J�X�^�}�C�Y�o����悤�ɂ��Ăق����B | �ǂ�ȍH��`��ł������Ƃ�����ɂ͂����܂���B�Ȃ��Ȃ���̍H��ʼn��H���ł��Ȃ��Ƃ����Ȃ��̂łǂ������`�K�v�Ȃ̂��ɍi���ĊJ������K�v������܂��B�K�v�ȍH��͊J�����Ē��܂��B | ||||

| 1 | PRO-CNC�ł�ATC�̐�������16�ł���24��ATC�ɂ͑Ή��o���Ȃ��ł��傤���H | ���݂�48��ATC�ɑΉ����Ă��܂��B | ||||

�o�i�[�X�y�[�X

�L����Бn���f�U�C��

��194-0212

�����s���c�s���R��3643-5

TEL 042-774-2246

FAX 042-774-1438